کوارتزوان

- 15 سال سابقه در مطالعه، بهینه سازی، مدیریت خطوط تولید کوارتز، واردات و ساخت ماشین آلات

- مخترع بین المللی در زمینه تولید سنگ مهندسی کوارتز

بین 85 تا 93 درصد صفحات کوارتز را سیلیس تشکیل داده است، این ماده یکی از سخت ترین و مقاوم ترین مواد طبیعی است که درجه سختی آن (MOHS 7) می باشد. جهت اطلاع، درجه سختی الماس (MOHS 9) است.

سیلیس به صورت پودر میکرونیزه، دانه بندی های ریز و انواعی از رزین طی فرآیندی تبدیل به سنگی یکپارچه میگردد. بدین ترتیب با بهرهگیری از تکنولوژی پیشرفته، خواص سیلیس به محصول منتقل شده و موجب میگردد این سنگ در برابر خراش، سائیدگی و ضربه مقاومت بالایی داشته باشد.

همچنین، به دلیل عدم وجود خلل و فرج در محصول، امکان رشد و تکثیر باکتری و میکروب مخصوصا در مکان های مرطوب وجود ندارد و از اینرو کوارتز ضد باکتری و اصطلاحا(نه دقیقا) آنتی باکتریال است.

از دیگر مشخصه های سنگ مهندسی می توان به وزن کم نسبت به مقاومت بالای آن اشاره نمود.

حدود 90 درصد (93-85) کوارتز از سیلیس که جزء سختترین کانیهای معدنی جهان میباشد، تشکیل شده که از این 90 درصد سیلیس، حدود 60 درصد آن سیلیس دانه بندی شده است. با استفاده از ترکیب دانه بندی های متفاوت می توان محصولاتی با نمای ظاهري مختلف تولید نمود. در سنگ مهندسی عملكرد سنگدانه ها عمدتا اسكلت محصول را مي سازد و براي خواص مكانيكي آن ضروري است. در کدهای آینه دار بجای درصد مشخصی از سیلیس دانه بندی شده، آینه و یا شیشه اضافه می شود.

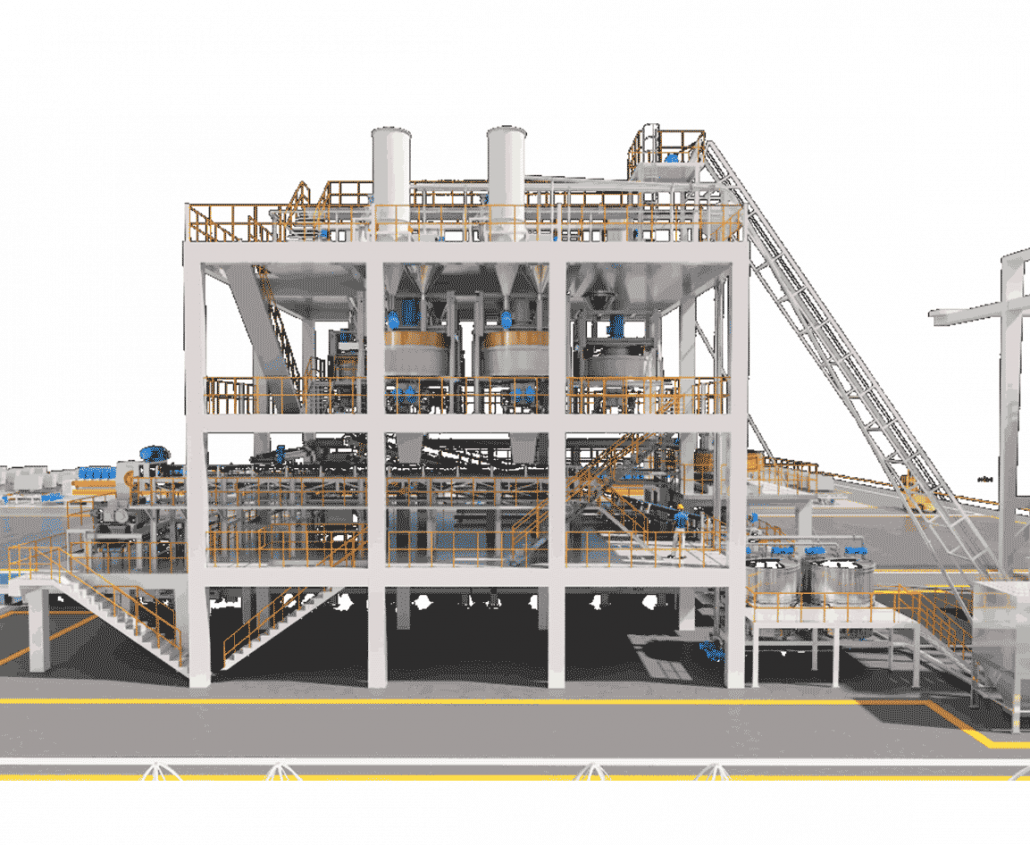

پس از ورود این مواد به کارخانه ، از آنها نمونه برداری شده و پس از انجام آزمایشات مربوطه بر روی آن و تائید آنها توسط واحد آزمایشگاه و کنترل کیفیت، در انبار تخلیه میگردند تا در مواقع نیاز به خط مربوطه انتقال داده شوند.

تهیه فرمول و ارائه به خط تولید

توزین و میکس مواد

قالبریزی روی کاغذ یا داخل قالب

ایجاد طرح و نقش

پرس مواد

پخت و تبدیل شدن مواد به سنگ

خنک سازی سنگ

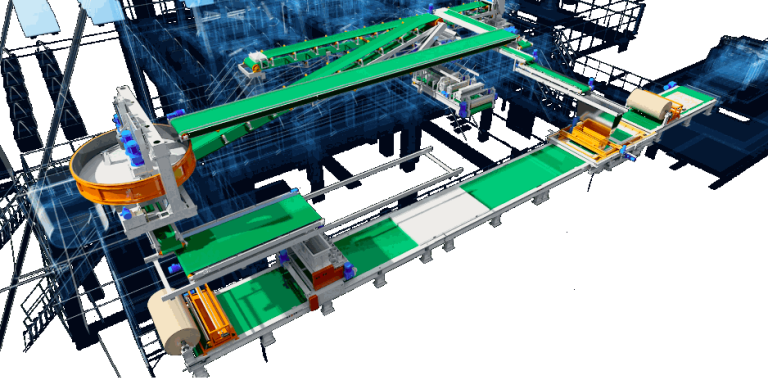

انتقال سنگ خنک شده به خط پالیش

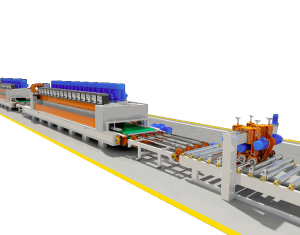

دور بری طولی و عرضی

کالیبره کردن پشت سنگ

برگرداندن سنگ

کالیبره کردن روی سنگ

پالیش خشن

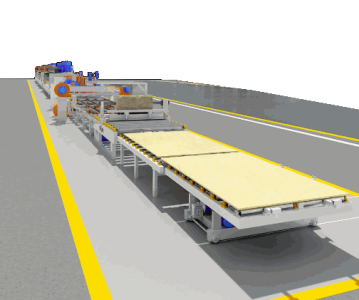

پالیش نرم و براق سازی

شستشو و خشک کردن

درجه بندی و انتقال به انبار محصولات

برای اطلاعات بیشتر کلیک کنید

در مرحله نهایی تولید کلیه محصولات در واحد کنترل کیفی بررسی می گردند و بسته به استانداردهای داخلی کارخانه، درجه بندی می گردند. به طور متعارف این استانداردها به شرح زیر است و ممکن است در برندهای مختلف یکسان نباشد.

اسلبهایی که برچسب درجه 1می خورند بدون ایراد هستند اما در مواردی که برچسب درجه 2 روی سنگ زده می شود مواردی از قبیل خشکی و تخلخل، سوراخ های ریز، سوراخ های عمقی، وجود لکه هایی با عنوان ماستیک در قسمتی از اسلب ، ماندن لکه ای از رنگ تولیدات قبلی و … می باشد. قابل ذکر است در سنگ درجه 2، معمولا 70% از اسلب بی عیب می باشد.

در سنگهای درجه 3 نیز مواردی که ذکر شد ممکن است وجود داشته باشد اما درصد بیشتری از سنگ ایراد دارد تا جایی که ممکن است کل سنگ به عنوان کوارتز قابل استفاده نباشد.

فهرست عیوب احتمالی که باعث درجه 1 نشدن کوارتز می گردد به این شرح است:

• لکه دار بودن ( وجود ناخالصی همراه مواد اولیه مثل سنگ و چوب و سیلیس دانه درشت و … به تعداد قابل توجه)

• تراکم نامناسب ( وجود تخلخل )

• تاب دار بودن

• شکستگی و ترک دار بودن

• ضخامت نامناسب

• وجود سوراخ های ریز (به میزان قابل توجه)

• سوراخ های عمقی

• وجود خط و خش رفع نشده در پالیشینگ

• ابعاد غیر استاندارد

صفحات کوارتز را می توان مانند سایر سنگهای گرانیتی با ماشینهای برش آبی، فرزهای دروازه ای و دستی دور-پایین برش داد.

نکته مهم این است که چون ماده اصلی تشکیل دهنده این سنگ سیلیس بوده و سیلیس یکی از سخت ترین عناصر طبیعت است می بایست برش سنگ با آب انجام شود.

بعلاوه برش دستی کوارتز اصلا توصیه نمیشود. کوارتز حتما باید با دستگاه های اتوماتیک و نیمه اتوماتیک مانند سی ان سی و فرز دروازه ای برش داده شود.

هر گونه خطا در برش کوارتز براحتی با چشم قابل تشخیص است.

توضیحاتی در رابطه با پاک کننده لکه های مختلف:

از تماس اسیدها و بازهای قوی با سنگ مهندسی کوارتز اجتناب نمایید.

هیچگاه از ترکیبات تری کلرواتان یا متیلن کلراید جهت پاک کردن لکه های رنگ استفاده ننمایید.

از استفاده از مواد پاک کننده ای که دارای خاصیت قلیایی بالایی هستند مانند افشانه های نظافت اجاق گاز ، ماشینهای ظرفشویی و هود آشپزخانه، اجتناب نمایید.

ماده معدنی سیلیس بین 85 تا 93 درصد از کواتز را تشکیل داده است که یکی از سخت ترین و مقاومترین مواد طبیعی با درجه سختی 7موس است.

سیلیس به صورت پودر میکرونیزه ، دانه بندیهای ریز و درصد کمی رزین در زمانبندی خاص، طی فرآیند تولید در ویبره شدید، پرس شده و تبدیل به سنگی یکپارچه می گردد. بدین ترتیب با بهره گیری از تکنولوژی پیشرفته ، خواص سیلیس مستقیما به اسلب و صفحات کوارتز منتقل می شود. این امر موجب می گردد این سنگ در برابر خراش، سائیدگی، تنش خمشی و ضربه مقاومت بالایی نسبت به سنگ طبیعی داشته باشد.

بعلاوه تراکم بسیار بالای کوارتز در مقایسه با سنگ طبیعی، امکان نفوذ آب، رنگ، لکه، باکتری و آلودگی را به صفر نزدیک میکند.

در مقابل همه مزایای سنگ کوارتز در مقابل سنگ طبیعی، قیمت بالا، عدم امکان استفاده در فضای باز و تغییر رنگ و مقاومت سنگ هایی که به خوبی پرس نشده اند (البته این مورد توسط کارشناس در هنگام خرید قابل تشخیص است) از جمله معایب سنگ کوارتز در مقابل سنگ طبیعی است.

برخی از افراد وجود درز در هنگام نصب را عیب کوارتز می دانند. این مطلب صحیح نیست. در صورت مهارت کافی نصاب، درزها توسط چشم غیر مسلح قابل تشخیص نیست.

مقاومت زیاد به خشپذیری کوارتز علیرغم اینکه یک مزیت چشمگیر محسوب می شود عیب دیگر کوارتز در مقابل سنگ طبیعی نیز می باشد. زیرا اگر کوارتز در اثر نگهداری نامناسب و برخورد اجسام بسیار خشن (مانند نوک مته، الماس و …) خش خورد به سختی قابل ترمیم و در برخی موارد غیر قابل ترمیم است. لذا استفاده از کوارتز در کف توصیه نمی شود.

برای ثبات بیشتر، قیمت به دلار بیان می شود.

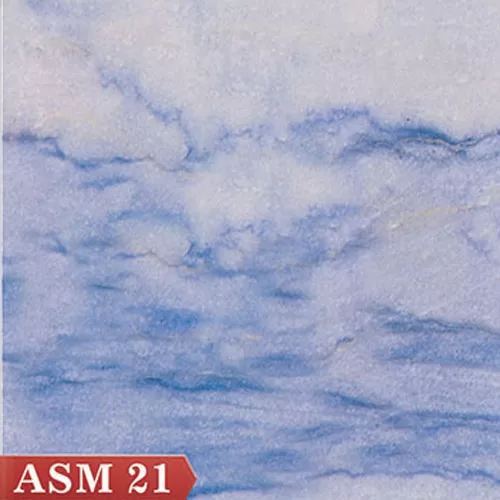

معمولا قیمت هر متر مربع سنگ کوارتز بین 35 تا 90 دلار، بسته به درجه کیفی، طرح سنگ و برند محصول، می باشد. سنگ های مشکی، رگه دار، کلکته، چند رنگی و دانه ریز نسبت به سنگ های دانه درشت، روشن و تک رنگ، در بازه ی بالایی قیمت قرار دارند.

معمولا بین 20 تا 60 درصد قیمت سنگ نیز به عنوان دستمزد فرآوری و نصب لحاظ می گردد.

به جای سنگ مهندسی کوارتز از موارد زیر نیز میتوان استفاده کرد که هر کدام مزایا و معایب خاص خود را دارد:

عملیات نصب کوارتز به دو صورت و با استفاده از مواد چسبنده و یا سیستمهای مهاربندی ( نصب فیزیکی با استفاده از سیستم پروفیل کشیدن و قرار دادن تایل داخل ریل) و یا به اصطلاح نصب خشک می باشد.

در روش نصب خشک، مشکلات بوجود آمده اساساً مشکلات مهندسی و مربوط به طراحی مهارها می باشد. در مقابل در سیستمهایی که از ملات یا مواد چسبنده استفاده می شود، مشکلات بوجود آمده ، فیزیکی – شیمیـایی می باشند و به موادی که باید نصب شوند یا سیستم چسبندگی مربوط می شود.

وقتی مطمئن هستیم که شرایط دما و رطوبت محیط مطابق با شرایط دما و رطوبت ذکر شده در بروشور مشخصات فنی چسب مورد استفاده است، می توان عملیات نصب را آغاز نمود. به طور کلی، برای یک دوره زمانی 24 ساعته دما نبایستی زیر +5˚C و بالای +30˚C برسد. سطح کف کار نبایستی قبل از شروع کار توسط تابش نور مستقیم خورشید گرم شده باشد.

نکته بسیار مهمی که در اینجا وجود دارد این است که دمای محیط کار هم در حین نصب و هم پس از اتمام و بهره برداری از پروژه بایستی کنترل گردد تا زیر +5˚C و بالای +30˚C نرود.

کوارتز با ملات نصب نمی شود و حتما باید با چسب مخصوص نصب گردد.

زیرا جذب آب سنگ کوارتز نزدیک به صفر است و با سیمان یا هر نوع ملات پایه آب، پیوند برقرار نمی کند.

اگرچه استفاده از کوارتز در کف توصیه نمی شود اما شرح مختصری در این زمینه ارائه می گردد. بعلاوه توصیه می شود از تایل برای کف استفاده شده و از اسلب استفاده نشود. روی دیوار نیز بهتر است از کل عرض اسلب استفاده نشود.

سطح موردنظر می بایست تراز و مسطح باشد. سطح تماس تایل و زمین را کاملا تمیز و عاری از هرگونه گرد و غبار نمایید. چنانچه هرگونه لکه روغن و یا رنگ نیز روی سطح بود پاک نموده، سپس نصب را بدین صورت شروع نمایید.

چسب مخصوص نصب را طبق دستورالعمل مربوطه آماده نمایید. کف تایلها را هنگام نصب با پارچه نمدار پاک کنید و چسب را بوسیله ماله شانه ای بر پشت تایل و روی سطح موردنظر بمالید. تایل را بر روی محل موردنظر قرار دهید. بعد از آن با چکش لاستیکی بصورت آرام روی تایلها ضربه بزنید تا فیکس شود.

در صورتی که چسب کیفیت مناسب و عوامل موثر در برقراری تماس با کوارتز را نداشته باشد تایل پس از مدتی شل شده و ممکن است دچار تابیدگی هم بگردد.

مراحل فرآوری سنگ کوارتز برای کانترتاپ و کابینت به شرح زیر است:

معمولا توصیه می شود که اولاً اجسام بسیار داغ را هرگز به صورت مستقیم روی صفحات کانتر تاپ کوارتز قرار نگیرد بلکه همیشه زیر آنها پد یا همان محافظ های دمایی گذاشته شود.

بعلاوه بهتر است اجسام داغ را هرگز در کناره ها و لبه های صفحات قرار ندهید و حتماً آنها را در وسط صفحه قرار دهید.

هر چقدر ضخامت محصول بالاتر باشد مقاومت آن در برابر شوک حرارتی بیشتر است زیرا می تواند دما را بیشتر توزیع نماید به طوری که در شرایط معمول موجود در آشپزخانه ها، در محصولات 12 میلیمتر امکان ترک خوردن صفحات در برابر شوک حرارتی بیشتر و در محصولات 30 میلیمتر وقوع ترک در اثر شوک حرارتی در حد صفر است.

برای دسته بندی و تعيين واكنش مواد قابل اشتعال در برابر آتش، مواد در معرض آتش قرار مي گيرند. قبل از اينكه مواد به نقطه آتش سوزي كامل برسد، واكنش آنها در برابر آتش، عبارتند از قابليت اشتعال، انتشار شعله و سرعت احتراق، ذوب شدن / چكه كردن.

براساس اين پارامترها و بسته به استاندارد مورد استفاده، مواد به طبقه هاي 0 ، 1 ، 2 ، 3 ، 4 ، 5 به ترتيب ميزان افزايش مشاركت در احتراق تقسيم مي شوند . آنهايي كه در كلاس 0 قرار مي گيرند غير قابل اشتعال هستند.

سنگ های کوراتز عموما در دسته 1 قرار دارند. در این دسته، چنانچه ماده ای در معرض آتش مستقیم قرار داده شود شروع به سوختن و دود کردن می نماید ولی به محض دور کردن شعله آتش از سطح آن، سوختن جسم نیز متوقف می شود. به عبارت دیگر، کوارتز باعث تشدید آتش سوزی و شعله ور شدن آن نمی شود.

چنانچه سنگ مصنوعی کوارتز در مقابل شعله مستقیم آتش قرار داده شوند شروع به سوختن می نمایند و به محض دور کردن شعله آتش از آن ، خاموش می شوند.

سنگ های کوارتز در ابعاد کانتر 80×300 سانتیمتر، اسلب 140×300 سانتیمتر، جامبو 160×320 سانتیمتر و سوپرجامبو 200×350 سانتیمتر تولید میشوند.

ضخامت اسلب های تولیدی نیز عبارتند از 6، 8، 10، 12، 20 و 30 میلیمتر.

برخی برندهای مطرح جهانی کوارتز عبارتند از:

کوارتزوان موفق گردید کارخانجاتی که چندین سال از بدو تاسیس زیانده بودند را با ارائه فرمول های خاص و تنظیم و تعمیر ماشین آلات، به سودآوری برساند.

طراحی و تولید انواع کدهای کلکته (رگه ریز و درشت و چند رنگی) و کراره (وین افکت) توسط کوارتزوان برای تولید کنندگان کوارتز طراحی و روش های تولید مکانیزه و انبوه آن ارائه گردیده است.

خم کردن سنگ کوارتز در نصب، تولید کدهای دارای نورپردازی و کدهای طرح رسوبی از دیگر پروژه های موفق کوارتزوان بوده است.

بسیاری از ملزومات تولید کوارتز، توسط کوارتزوان، طراحی، ساخته و یا از خارج از کشور خریداری شده است.